精密驱动与创新赋能 现代工厂模具研究与制造加工发展趋势

在现代制造业的宏大体系中,模具被誉为“工业之母”,是决定产品质量、生产效率和成本控制的核心基础工艺装备。工厂中的模具研究与制造加工,正日益成为一个集高技术、高精度、高效率于一体的战略性环节,其发展水平直接反映了一个国家或企业的工业竞争力。

一、模具研究:向智能化与数字化深度演进

模具研究已从传统的经验依赖型,转变为基于科学计算、仿真分析与数据驱动的现代研发模式。计算机辅助设计(CAD)与计算机辅助工程(CAE)的深度融合,使得研究人员能够在虚拟环境中完成模具的结构设计、应力分析、流动模拟和冷却优化,大幅缩短研发周期,并提前预测和解决潜在缺陷。例如,在注塑模具研究中,通过模流分析软件,可以精确模拟塑料熔体在模腔中的填充、保压、冷却全过程,从而优化浇口位置、冷却水道布局,有效控制产品翘曲、缩痕等问题。新材料(如高强度模具钢、特种合金、复合材料)的应用研究,以及针对增材制造(3D打印)等新工艺的模具结构创新,正不断拓展模具的性能边界与应用场景。

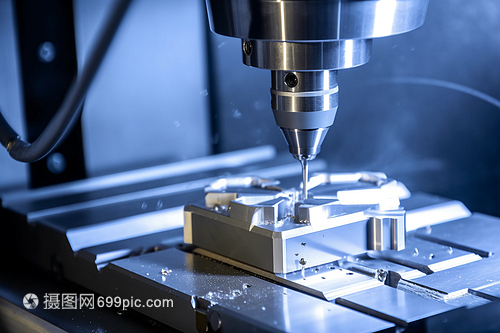

二、模具制造加工:高精度与高效率的融合

模具制造加工是理论设计转化为实体装备的关键环节,其核心在于实现极高的尺寸精度、几何精度和表面质量。现代模具加工呈现出以下鲜明特征:

- 高精尖设备集群化:高速数控铣床(CNC)、精密电火花加工(EDM)、慢走丝线切割(WEDM)、深孔钻、精密磨床等已成为模具车间的标准配置。五轴联动加工中心的普及,使得复杂曲面、异形深腔模具的一次装夹整体加工成为可能,极大地提高了精度和效率。

- 工艺链协同优化:模具制造是一个多工艺协同的过程。从粗加工、半精加工到精加工,再到热处理、表面处理(如抛光、蚀纹、镀层)和装配,各工序间的无缝衔接与数据共享至关重要。基于MES(制造执行系统)的数字化车间管理,正实现对整个制造流程的实时监控与动态调度。

- 智能化技术渗透:在线测量与补偿技术能够在加工过程中实时检测刀具磨损和工件变形,自动调整参数,保证加工稳定性。人工智能(AI)开始应用于加工路径优化、故障预测与工艺参数自主寻优,推动加工向自适应、自学习方向发展。

三、未来趋势:一体化、柔性化与绿色化

工厂模具技术将呈现更深刻的一体化整合。模具设计与制造将进一步与产品设计、生产工艺规划并行协同,形成“设计-仿真-制造-验证”的闭环。随着个性化定制需求的增长,模具的快速制造与柔性制造能力变得尤为重要,模块化、可重构的模具设计理念以及金属增材制造技术,将助力实现小批量、多品种产品的经济高效生产。绿色制造理念贯穿始终,包括研究长寿命模具以减少资源消耗,采用干式切削、微量润滑等绿色加工技术,以及废旧模具的再制造与回收利用。

###

总而言之,工厂模具的研究与制造加工,已不再是孤立的辅助环节,而是深度融合了信息技术、材料科学和智能制造技术的创新高地。它正朝着更精密、更智能、更敏捷、更可持续的方向坚定迈进,持续为航空航天、汽车电子、医疗器械、消费品等众多行业注入澎湃的制造动能,夯实高端制造的基石。

如若转载,请注明出处:http://www.meimiaosoft.com/product/13.html

更新时间:2026-02-09 06:23:51