东模模具制造加工 精密制造的基石与技术创新

模具,被誉为“工业之母”,是制造业实现规模化、精密化和高效化生产的核心基础。东模模具制造加工,作为行业内的知名力量,代表着从传统技艺向现代智能制造的深刻转型,其发展历程与技术革新深刻地影响着下游众多产业,如汽车、电子、家电及医疗器械等。

一、 东模模具制造的核心价值与行业地位

东模模具制造加工企业通常专注于高精度、高复杂度模具的研发与生产。其核心价值在于通过精密的模具,为客户实现产品零件的快速、一致和低成本量产。一个优质的模具,不仅决定了最终产品的尺寸精度、外观质量和性能稳定性,更直接关系到整个生产项目的效率与成本控制。因此,东模所代表的先进模具制造能力,是高端装备制造业和精密零部件产业不可或缺的一环,是国家工业竞争力的重要体现。

二、 关键加工技术与工艺流程

东模的制造实力体现在一套严谨而先进的工艺流程中:

- 设计与编程:这是模具的灵魂。利用CAD(计算机辅助设计)进行三维建模,并通过CAE(计算机辅助工程)软件进行模拟分析,预测模具在充填、冷却、应力等方面的表现,从而优化设计。CAM(计算机辅助制造)编程将设计数据转化为数控机床可识别的加工指令。

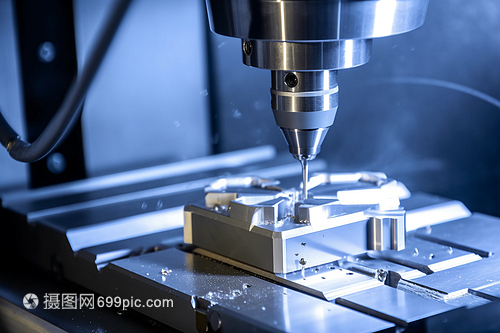

- 精密加工:这是技术的核心。广泛采用高速数控铣削(CNC)、电火花加工(EDM)、线切割(WEDM)等工艺。高刚性、高精度的数控机床确保了模仁、模腔等核心部件的微米级精度。五轴联动加工中心的普及,使得复杂曲面、深腔窄槽的加工变得游刃有余。

- 装配与调试:将加工完成的数百个零件进行精密组装,如同搭建一座微缩的机械宫殿。这要求技师拥有丰富的经验和高超的手艺,确保各运动部件(如滑块、斜顶)顺畅精准,冷却水路畅通无漏。装配后的试模与调试环节至关重要,通过反复调整工艺参数,直至生产出完全合格的产品样品。

- 表面处理与强化:通过抛光、蚀纹(晒纹)赋予模具型腔特定的表面光泽或纹理。采用PVD(物理气相沉积)、TD处理等表面强化技术,大幅提升模具表面的硬度、耐磨性和抗腐蚀性,从而延长模具寿命,有时可达数百万模次。

三、 技术创新与发展趋势

面对全球制造业的智能化升级,东模模具制造加工正积极拥抱变革:

- 数字化与智能化:深度融合工业互联网、大数据和人工智能。通过部署传感器,实时监控机床状态、刀具磨损和加工过程,实现预测性维护与工艺优化。基于数据驱动的智能设计系统能够自动推荐最优设计方案。

- 增材制造(3D打印)的应用:金属3D打印技术用于制造随形冷却水路模具。这种内部弯曲、贴合产品形状的冷却通道,能极大提高冷却效率,缩短注塑周期,并减少产品变形,是传统加工技术难以实现的突破。

- 材料科学的进步:新型模具钢材,如高导热性材料、高韧性材料、耐腐蚀材料的研发与应用,为应对更苛刻的成型条件(如高温、高压、腐蚀性材料)提供了可能。

- 一体化与精益生产:从单纯模具制造向“模具+制品”的一体化解决方案转型,为客户提供更全面的服务。通过精益管理,优化生产流程,缩短交付周期,降低成本。

四、 面临的挑战与未来展望

尽管技术进步显著,东模模具行业仍面临诸多挑战:高端人才短缺、国际竞争加剧、原材料价格波动以及对快速响应和个性化定制日益增长的需求。

东模模具制造加工将继续向“高精度、高效率、高寿命、智能化”的方向迈进。它不仅是生产工具,更是承载着创新设计、先进材料和智能工艺的融合平台。通过持续创新,东模将在全球产业链中巩固其关键供应商的地位,为推动“中国制造”向“中国智造”与“中国创造”的跃升贡献坚实力量。

如若转载,请注明出处:http://www.meimiaosoft.com/product/23.html

更新时间:2026-02-09 16:17:19