精密互联 接插件模具设计与制造工艺探析

在电子设备日益精密化、微型化的今天,接插件作为电路互联的关键组件,其性能与可靠性直接关系到整个电子系统的稳定运行。接插件模具的设计与制造,是确保接插件实现高精度、高一致性与高可靠性的核心技术环节,已成为现代模具制造领域的一个重要分支。

一、 接插件模具设计的核心考量

接插件模具设计远非简单的型腔复制,它是一项集电学、力学、材料学与精密制造于一体的系统工程。

- 电气性能导向:设计首要目标是确保成型后的接插件引脚(端子)位置精度极高、共面度优异,以保证良好的电气接触与信号传输。端子区域的模具结构设计,如冲压模的冲头与凹模间隙、注塑模的型芯定位,需控制在微米级,并充分考虑材料的弹性回复(回弹)等因素。

- 结构精密与微型化:随着接插件间距(Pitch)不断缩小至0.5mm甚至更低,模具的导柱导套配合精度、顶出系统设计、流道与浇口设计都面临极限挑战。多腔模具设计需保证各腔体间的绝对一致性,任何微小的偏差都可能导致批次性不良。

- 材料特性匹配:接插件通常涉及金属端子(如磷青铜、黄铜)与塑料绝缘体(如PBT、PA6T、LCP)的结合。模具设计必须兼顾金属冲压/注塑的工艺性和塑料的流动、收缩特性。例如,针对LCP等高温工程塑料,模具需选用耐热钢材并设计高效的加热与冷却系统。

- 寿命与维护性:接插件生产批量极大,要求模具具有极高的耐用性(长寿命)。关键部件如冲裁刃口、型芯型腔常采用硬质合金或进行表面涂层处理(如TiN、TiAlN)。模具结构应便于快速更换易损件和日常维护。

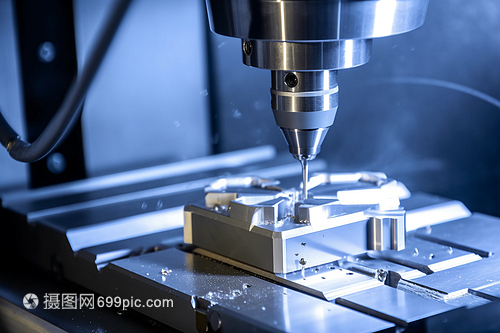

二、 接插件模具制造的精密加工艺

高水平的模具设计需依靠先进的制造技术来实现,其加工流程体现了现代精密制造的巅峰。

- 核心加工技术:

- 超精密数控加工:使用高精度数控铣床、加工中心对模仁、模板进行镜面加工,是实现微细结构的基础。

- 慢走丝线切割:用于加工异形冲头、凹模及精密镶件,加工精度可达±0.002mm,表面粗糙度Ra<0.4μm。

- 精密磨削与研磨:坐标磨床、光学曲线磨床用于完成导柱孔、精密型面的最终加工,保证几何精度。

- 微细放电加工:对于特别复杂、微小的型腔或表面纹理(如用于增加拔模力的细纹),EDM是无可替代的工艺。

- 检测与质量控制:全程贯穿高精度检测。从原材料的材质分析,到加工过程中的三次元坐标测量(CMM)、光学投影仪检测,再到模具试模后成型件的剖面分析、尺寸全检与电气性能测试,确保模具输出产品100%符合设计规范。

- 表面处理与组装:对关键部件进行抛光至镜面,以减少注塑流动阻力与产品脱模力。进行专业的模具组装、调试,确保各运动部件(如滑块、斜顶)动作顺畅精准,合模间隙均匀。

三、 发展趋势与挑战

接插件模具技术正朝着以下方向发展:

- 集成化与模组化:将多个功能部件集成于单一模具中,实现一次成型更复杂的接插件组件。

- 智能化与数字化:借助CAE模流分析、Moldflow仿真优化设计;利用传感器和物联网技术实现模具状态监控与预测性维护。

- 新材料应对:适应新型导电材料(如高性能合金)与环保塑料的加工需求。

- 超微型化挑战:应对极间距(如0.3mm)、极多Pin数接插件的模具,对加工与检测技术提出近乎极限的要求。

接插件模具的设计与制造是连接电子设计创意与物理实体的精密桥梁。它不仅是冷硬的钢铁艺术,更是融合了尖端科技与丰富经验的智慧结晶。随着5G、物联网、新能源汽车等产业的蓬勃发展,对接插件性能要求日益严苛,这也将持续推动接插件模具技术向更高精度、更高效率、更智能化的方向演进,为电子产业的互联互通奠定坚实的工艺基础。

如若转载,请注明出处:http://www.meimiaosoft.com/product/16.html

更新时间:2026-02-09 13:59:57