2017模具制造加工 工厂加工供应的新趋势与挑战

在2017年,模具制造加工行业在工厂加工供应方面经历了一系列显著变化,这些变化不仅反映了制造业的技术进步,也揭示了市场需求的新动向。作为工业生产的基石,模具加工的质量和效率直接影响到下游产品的精度与成本,因此,2017年工厂加工供应在模具制造领域呈现出以下特点和发展趋势。

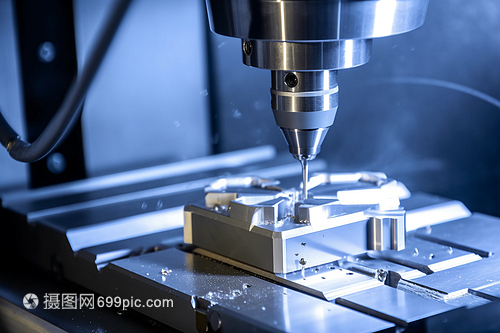

智能化与自动化技术的应用成为主流。2017年,越来越多的工厂开始引入数控机床(CNC)、机器人辅助系统和数字化管理系统,以实现模具加工的精密控制和高效生产。这不仅提升了加工精度,缩短了交付周期,还降低了人工成本,使供应工厂能够更灵活地应对客户的定制化需求。例如,通过计算机辅助设计(CAD)和计算机辅助制造(CAM)的整合,工厂可以快速生成模具三维模型并进行模拟测试,减少了试错成本。

环保与可持续发展理念渗透到加工供应链中。随着全球对绿色制造的重视,2017年工厂在模具加工过程中更加注重资源节约和废弃物管理。例如,采用节能设备、优化材料利用率,以及推广可回收材料的使用,这不仅符合环保法规,也提升了工厂的品牌形象,吸引了更多注重社会责任的企业客户。

供应链整合与协同合作模式兴起。2017年,模具制造加工不再是孤立环节,而是与设计、生产、物流等环节紧密相连。工厂通过建立数字化供应链平台,实现与客户和供应商的实时数据共享,提高了订单响应速度和透明度。这种协同模式使得加工供应更加高效,减少了库存积压和延误风险。

挑战也随之而来。2017年,模具加工工厂面临原材料价格波动、技术人才短缺以及国际市场竞争加剧等问题。例如,高端模具对特种钢材的需求增加,导致成本上升;熟练技工的缺乏迫使工厂加大培训投入,或转向自动化解决方案以弥补人力不足。

2017年的模具制造加工供应展现了从传统制造向智能、绿色、协同化转型的轨迹。工厂通过技术创新和模式优化,不仅提升了自身竞争力,也为整个制造业的升级提供了支撑。随着工业4.0的深入推进,模具加工行业将继续在精度、效率和可持续性方面寻求突破,以满足日益复杂的市场需求。

如若转载,请注明出处:http://www.meimiaosoft.com/product/21.html

更新时间:2026-02-09 18:17:04