匠心铸就精准——探秘模具制造加工中的精密工具

在现代制造业的宏大图景中,模具被誉为“工业之母”,是生产各种工业产品不可或缺的关键工艺装备。而模具的诞生,离不开一个核心要素——精密工具的运用。模具制造加工,本质上是一场关于精度、效率与可靠性的极限挑战,其灵魂便在于那些看似冰冷、实则充满智慧的精密工具。

一、精密工具:模具制造的“微雕刀”

模具制造对精度的要求往往达到微米甚至亚微米级别,这远非普通机械加工所能企及。因此,车间中形形色色的精密工具扮演了决定性角色。

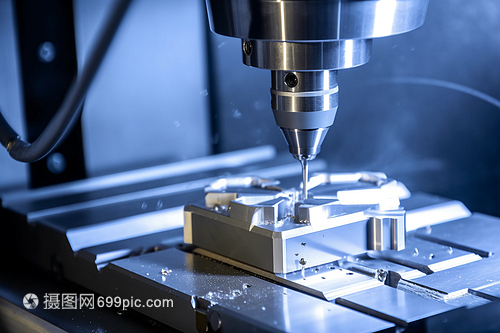

- 高精度数控机床(CNC): 这是现代模具加工的核心。五轴联动加工中心等高端设备,凭借其纳米级的定位精度和复杂的空间运动能力,能够直接铣削出具有复杂曲面、深腔、薄壁的模具型腔,大大减少了后续工序。

- 电火花加工(EDM)设备: 对于CNC难以触及的尖角、深窄槽或超高硬度材料(如硬质合金),电火花加工是无可替代的“雕刻师”。通过精密控制的电极与工件间的脉冲放电,实现“以柔克刚”的蚀除加工,精度极高,表面质量优异。

- 坐标磨床与光学曲线磨床: 在要求极高尺寸和形状精度的冲压模、精密塑胶模中,这类设备是保证模具核心零件(如凸模、凹模)最终精度的“定海神针”。它们能进行微米级的精密磨削,加工出完美的直线、圆弧和复杂轮廓。

- 精密测量仪器: 三坐标测量机(CMM)、激光扫描仪、粗糙度仪等,是模具车间的“法官”与“眼睛”。加工每一步都需经过严格测量,确保尺寸、形位公差和表面粗糙度完全符合设计要求,数据反馈又反过来指导加工参数的优化。

二、工具背后的“软实力”:技术与工艺

精密工具是硬件,驱动其发挥效能的则是深厚的技术与工艺积累。

- CAD/CAM/CAE一体化: 模具的设计、编程与模拟分析在计算机中完成,生成精准的加工路径,直接驱动数控设备。这保证了从数字模型到物理模具的高度一致性。

- 刀具技术: 使用高性能的硬质合金、金刚石或立方氮化硼(CBN)刀具,配合优化的切削参数,才能在高速加工中同时保证效率、精度和表面质量。

- 工装与夹具: 精密、可靠的夹具系统是保证工件在加工过程中定位准确、纹丝不动的基石,其本身也是精密工具的一部分。

- 热处理与表面处理: 模具的寿命和性能很大程度上取决于此。通过真空热处理、氮化、PVD涂层等工艺,提升模具的硬度、耐磨性和抗腐蚀性。

三、精密加工流程:环环相扣的精密之旅

一套高品质模具的诞生,通常遵循严谨的流程:

- 粗加工: 使用大功率设备快速去除大部分余量,讲究效率。

- 半精加工: 为精加工预留均匀、适量的余量,并修正粗加工可能产生的变形。

- 精加工: 动用最精密的设备和工艺,达到最终的尺寸与表面要求,这是展现“精密”的关键阶段。

- 抛光与组装: 对型腔进行手工或自动化抛光,达到镜面或特定纹理要求,然后将各精密零件无应力、高精度地组装成一体。

- 试模与验收: 在注塑机或冲压机上实际生产样品,验证模具功能,并依据测量数据进行最终微调。

车间中的精密工具,是模具制造领域智慧与技艺的凝结。它们将设计师的蓝图转化为现实,赋予模具以生命和精度。在智能制造浪潮下,这些工具正与物联网、大数据、人工智能深度融合,向着更智能、更自主、更高效的方向演进。无论技术如何进步,对“精密”的极致追求,以及工匠们一丝不苟、精益求精的精神,始终是模具制造加工永恒不变的核心。正是这些精密的工具与执着的人,共同支撑起现代制造业的精度大厦,源源不断地为各行各业提供着高质量的产品基石。

如若转载,请注明出处:http://www.meimiaosoft.com/product/20.html

更新时间:2026-02-09 08:52:29